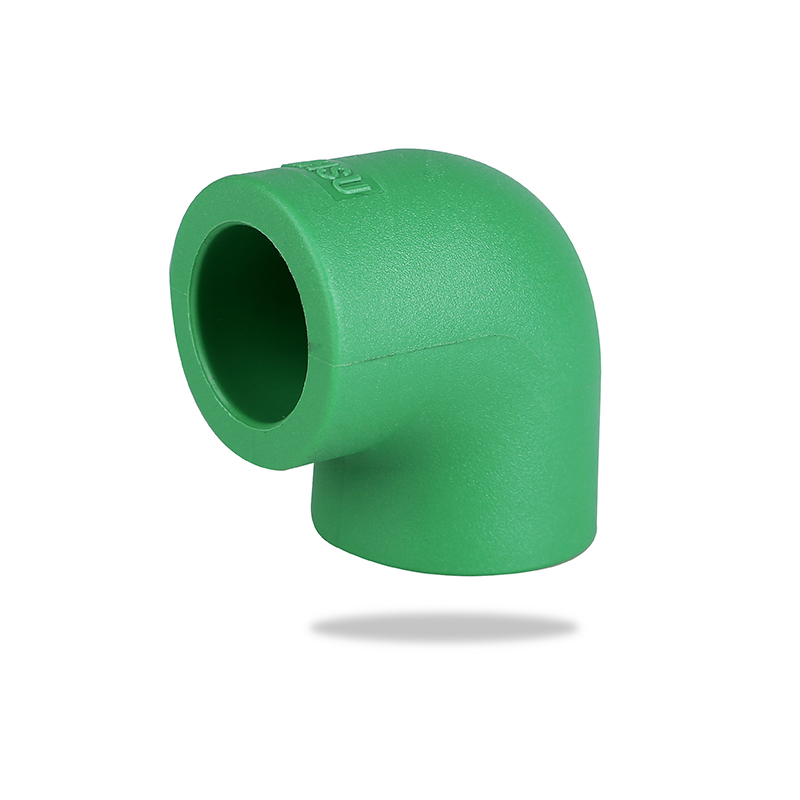

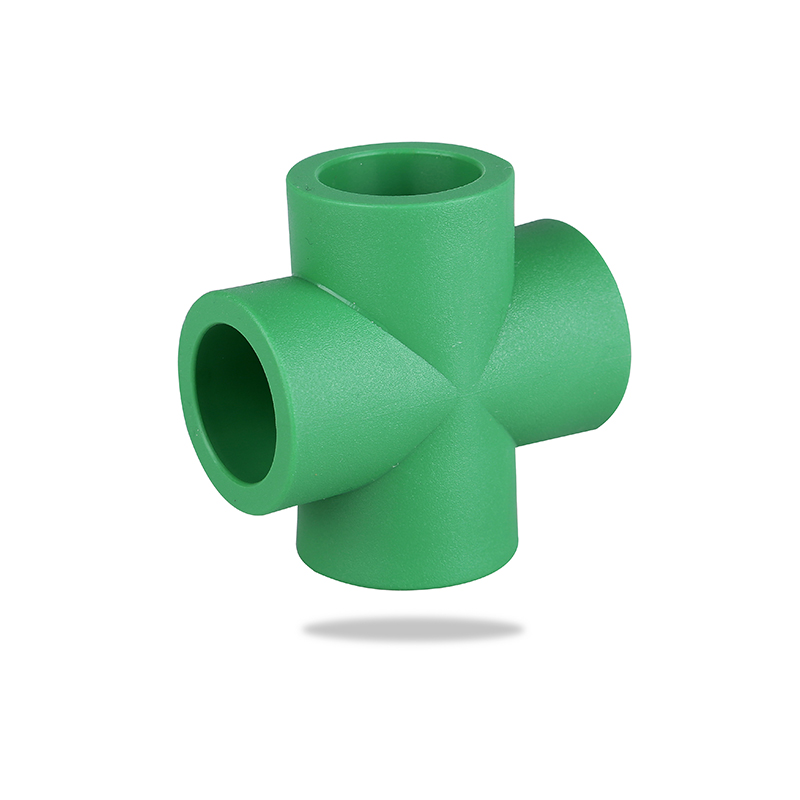

Proizvodni proces PPR (polipropilen slučajni kopolimer) križa uključuje nekoliko kritičnih koraka koji osiguravaju dosljednu kvalitetu i pouzdanost. PPR prelazi ključne su komponente u vodovodnim i cjevovodima, a održavanje njihove kvalitete ključno je za sprječavanje curenja, osiguravanje izdržljivosti i pružanje pouzdanih performansi tijekom vremena. Evo pregleda kako proizvodni proces osigurava ove kvalitete:

Odabir materijala: Kvaliteta križanja PPR-a započinje odabirom visokokvalitetne polipropilenske slučajne kopolimere (PPR) smole. Ova smola trebala bi imati odgovarajuću molekularnu strukturu i indeks protoka taline kako bi se osigurala željena mehanička svojstva, poput visoke otpornosti na udarce, fleksibilnosti i kemijske otpornosti. Additivi i stabilizatori: kako bi se poboljšali performanse križanja PPR -a, sirovina se može pomiješati s dodacima poput UV stabilizatora, antioksidanata i boja. Ovi aditivi pomažu u sprječavanju razgradnje izloženosti UV -u, toplinske oksidacije i drugih čimbenika okoliša, osiguravajući dosljednu kvalitetu i dugovječnost.

Ubrizgavanje oblikovanja: PPR križevi se obično proizvode korištenjem postupka oblikovanja ubrizgavanja, koji je vrlo precizan i sposoban za stvaranje složenih oblika s tijesnim tolerancijama. Postupak uključuje zagrijavanje PPR smole u rastopljeno stanje, a zatim je ubrizgavanje u šupljinu kalupa dizajniranu u obliku križa. Uvjeti kontroliranih oblikovanja: Ključni parametri poput temperature, tlaka i vremena hlađenja pažljivo se kontroliraju tijekom oblikovanja ubrizgavanja kako bi se osigurala konzistentna debljina zida, glatke površine. Pravilna kontrola ovih parametara minimizira oštećenja poput iskrivljenja, skupljanja ili unutarnjih napona koji bi mogli ugroziti kvalitetu ugradnje. Automatirani sustavi: Moderni strojevi za ubrizgavanje kalupa često koriste automatizirane sustave koji održavaju konzistentne uvjete tijekom cijele proizvodnje. Automatizacija pomaže u smanjenju ljudskih pogrešaka i osigurava da svaka serija zadovoljava iste visoke standarde.

Precizni dizajn kalupa: Dizajn i kvaliteta kalupa igraju ključnu ulogu u proizvodnji PPR križeva s konzistentnim dimenzijama i svojstvima. Kalupi se proizvode s velikom preciznošću, osiguravajući da svaki križni oblik ima isti oblik, veličinu i debljinu stijenke. Regularno održavanje kalupa: plijesni prolaze redovito inspekciju i održavanje kako bi se spriječile nedostatke poput bure, bljeskalice ili neusklađenosti.

Kontrola kvalitete u procesu (IPQC): Tijekom proizvodnje provjere kontrole kvalitete provode se u različitim fazama kako bi se nadzirala konzistentnost križa PPR. Ove provjere mogu uključivati vizualne preglede, dimenzionalne mjere i provjere težine kako bi se osigurala usklađenost sa specifikacijama. Hidrostatsko ispitivanje tlaka: Nakon oblikovanja, PPR križevi se podvrgavaju hidrostatskom ispitivanju tlaka kako bi se osiguralo da mogu izdržati nazivni tlak bez propuštanja ili neuspjeha. Ovaj test simulira uvjete u stvarnom svijetu i pomaže u prepoznavanju bilo kakvih slabih točaka ili oštećenja. Otpornost otpora i fleksibilne čvrstoće: PPR križevi testiraju se na otpornost na udarce i čvrstoću savijanja kako bi se osiguralo da mogu izdržati mehanički stres i promjene tlaka. Ovi testovi pomažu jamčiti da će se okovi pouzdano izvoditi u raznim aplikacijama.

Testovi toplinskog biciklizma: PPR križevi mogu proći ispitivanja toplinskog biciklizma, gdje su više puta izloženi ekstremnim temperaturama kako bi se procijenila njihov otpor na toplinsku ekspanziju i kontrakciju. To osigurava da se okovi ne puknu ili ne deformiraju pod temperaturnim fluktuacijama. Otpornost na pucanje: Otpor PPR materijala na pucanje okolišnog naprezanja testira se kako bi se osiguralo da ostaje netaknut u različitim opterećenjima i okolišnim uvjetima. Proizvodnja obveznog računala (CAD) i računala (CAD): CAD i optimize, a CAD-ovi su optimize. To osigurava da se okovi proizvode s visokom preciznošću, smanjujući varijabilnost i oštećenja. AutomatizacijaRotična automatizacija i dosljedna kontrola procesa: robotska automatizacija i praćenje procesa u stvarnom vremenu osiguravaju konzistentnu kvalitetu proizvodnje. Automatizirani sustavi prilagođavaju parametre poput brzine ubrizgavanja, tlaka i vremena hlađenja kako bi se održala ujednačenost i spriječila oštećenja.

Proces PPR križanja uključuje pažljiv odabir visokokvalitetnih sirovina, precizno oblikovanje ubrizgavanja, strogu kontrolu kvalitete i napredne proizvodne tehnologije. Pridržavajući se ovih procesa i standarda, proizvođači osiguravaju da su križevi PPR -a pouzdani, izdržljivi i dosljedni u kvaliteti, zadovoljavajući potrebe različitih aplikacija za vodovodne i cjevovode.

简体中文

简体中文